技術コラム

2024/05/10

ブロー成形

ダイレクトブロー成形を簡単に解説!

ダイレクトブロー成形とは?

ダイレクトブロー成形は押出機から押し出されたプラスチックを直接金型内へ垂らし、内部に空気を吹き込んで中空形状の製品を作る成形方法です。

別名で「押出ブロー成形」「中空成形」「吹き込み成形」とも呼ばれます。

ブロー成形の基礎については、下記記事を参照ください。

>>2つの製法”インジェクションブロー”と”ダイレクトブロー”

また、プラスチック成形の方法として、ブロー成形と比較されることが多いのが、射出成形です。下記記事にて、射出成形とブロー成形の違いをまとめておりますので、ぜひご覧ください。

ダイレクトブローの成形方法

1.原料(樹脂)を押出成形機のヒーターで溶かしてパリソンと呼ばれる溶融樹脂にする。

2.成形機のダイス(射出部分)からパイプ状にパリソン(溶融樹脂)を押し出して、金型内へ垂らす。

3.パリソン(溶融樹脂)を挟むように金型を閉じて、吹き込み針(エアピン)でパリソンに空気を吹

き込む。

4.パリソンを風船のように膨らませて金型の形状面に密着させる。

5.金型内で冷却してパリソン(溶融樹脂)を硬化させる。

6.金型から離型させて成形品、出来上がり。

原料となるパリソン(溶融樹脂)を金型で挟んで空気を吹き込み風船のように膨らませて、金型内でパリソン(溶融樹脂)を冷却して硬化させる成形方法です。このように、ブロー成形の成形方法はシンプルかつ生産効率がよいです。

ダイレクトブロー成形で使用できる材料

熱可塑性樹脂です。

- ナイロン(PA)

- ポリプロピレン(PP)

- ポリカーボネート(PC)

- ポリエチレン(PE)

- 高密度ポリエチレン(HDPE)

- エラストマー(TPO・TPA 他)

- エバール(EVOH)

上記の樹脂材料の実績があります。

また再生使用が可能で、環境問題に貢献できます。

ダイレクトブロー成形のメリット

- コスト効率

他の成形用金型に比べてシンプルな構造で、制作工期が短く製作コストが安価です。

- 生産効率

成形方法もプロセスがシンプルで短いリードタイムで生産効率がよいです。低コストでの大量生産が可能です。

- 形状変更や修理の容易性

ブロー金型の構造上、制約が少ないために形状変更など改造や修理が比較的に容易です。

- 一体化成形ができる

他部品との一体化成形が可能です。2次部品のインサートナットや金属部品、射出成形品のインサート部品など、異形を一体化成形できます。

- 多層成形ができる

異なる樹脂材料を積層させて多層化したパリソンを生成し、多層成形ができます。

食用油・調味料・化粧品の容器類など、光沢性・耐薬品性・ガスバリア(酸素)性など多層構造の製品が成形可能です。多層成形について下記記事でも詳しく解説しておりますので、合わせてぜひご覧ください!

>>ブロー成形技術 ” 多層成形 ”

- 再生プラスチックの使用が可能で環境問題にも貢献

再生プラスチックの使用ができますので、成形で製品以外の不要な部分は再利用して環境にやさしい製品が生産できます。

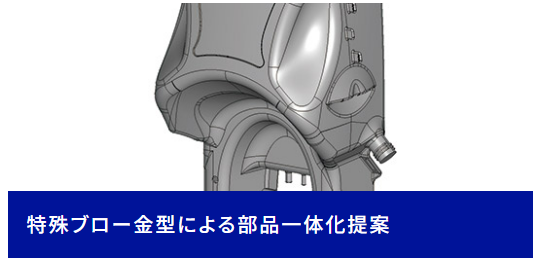

〔関連記事〕>>特殊ブロー金型による部品一体化提案3つの特徴

ダイレクトブロー成形のデメリット

- 肉厚の制御が難しい

成形方法が金型内にパリソン(溶融樹脂)を垂らして空気を吹き込み、風船のようにパリソンを膨らませます。パリソンの外面は金型の形状面に密着しますが、内面は空気圧力がかかるだけで金型に接触しません。外面と内面で温度差が生じて、冷却硬化した時のバラつきと、製品形状にも左右され肉厚の制御が難しいです。

- 狭くて深い形状が苦手

幅が狭くて深い形状などはパリソンが入りづらく、薄肉やパンクといった成形不良になるリスクがあります。

- 使用材料や製品サイズ、成形条件で収縮値が異なる

ブロー成形品はパリソン(溶融樹脂)が冷却されると縮小して硬化します。その値を示す指標が収縮率です。過去の実績などを考慮して収縮率を決めます。ブロー金型は製品寸法に収縮率を計算して設計します。

- バリの処理が必要

ダイレクトブロー成形は、パリソン(溶融樹脂)を金型で挟む成形方法です。成形品を離型したときに、製品以外の不要な部分であるバリが残り処理する必要があります。

上記の内容は、成形会社と金型製作会社の知見で回避できる場合もあります。

ブロー金型の設計・製作をしている当社にご相談いただければ、懸念事項や修正案をご提示いたします。製品が成形品として成立可能か、成立性の検討から御見積りも承っております。

〔関連記事〕>>ブロー金型設計の技術提案事例 >>ブロー成形でバリが発生する原因・対策方法とは?

ダイレクトブロー成形は幅広い産業や製品に使用されています

ダイレクトブロー成形では、中身が空洞となる中空形状のプラスチック製品ができます。

代表的な使用例をご紹介します。

- 自動車産業:自動車用の中空部品、エアコンダクト、各種タンク類、バンパーなど

- 医療機器:医療用容器、可動式ベッド

- 飲料用容器:ペットボトルやジュースの容器、水筒など

- 家庭用品:洗剤容器、調味料容器、おもちゃ、花瓶、ポリタンク、屋外用貯水タンク

- 化粧品容器:化粧品容器、シャンプーボトル、石鹸容器、化粧品パッケージ

- その他:床材、看板、工事用フェンスなど

ダイレクトブロー成形は幅広い産業と製品に使用されております。

その他の成形方法と比較して、コスト・生産効率等での優位性があり、身の回りには沢山のブロー製品があります。

当社の技術提案事例をご紹介!

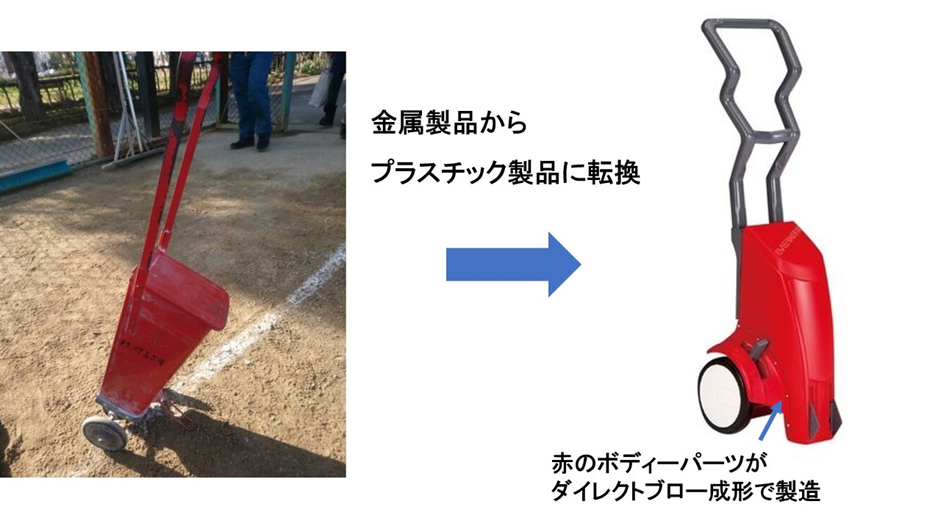

近年、軽量化とコストダウンを考慮して、ステンレスなど金属製品からプラスチック製品へ転換されるお客様も増えております。この段落では、そのような金属製品からプラスチック製品へと転換を行った技術提案実例をご紹介します。

【金属製品をプラスチック製品に転換】

運動場などで使用するライン引きです。当社製のダイレクトブロー金型で実現しました。

プラスチック製にすることで、デザイン性・実用性・安全性が向上しました。

〔関連記事〕>>ダイレクトブロー成形品に関する製品事例一覧 >>金属製品をプラスチック製品に転換

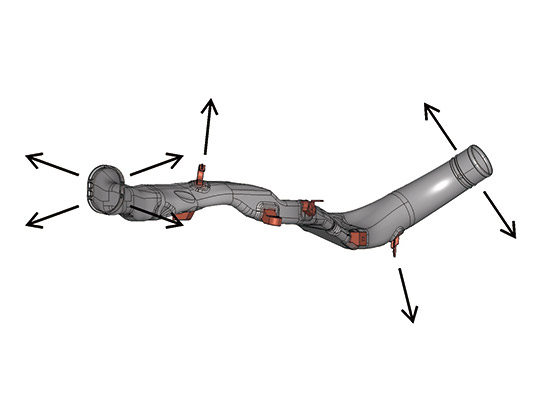

ダイレクトブロー成形で部品一体化成形を実現!

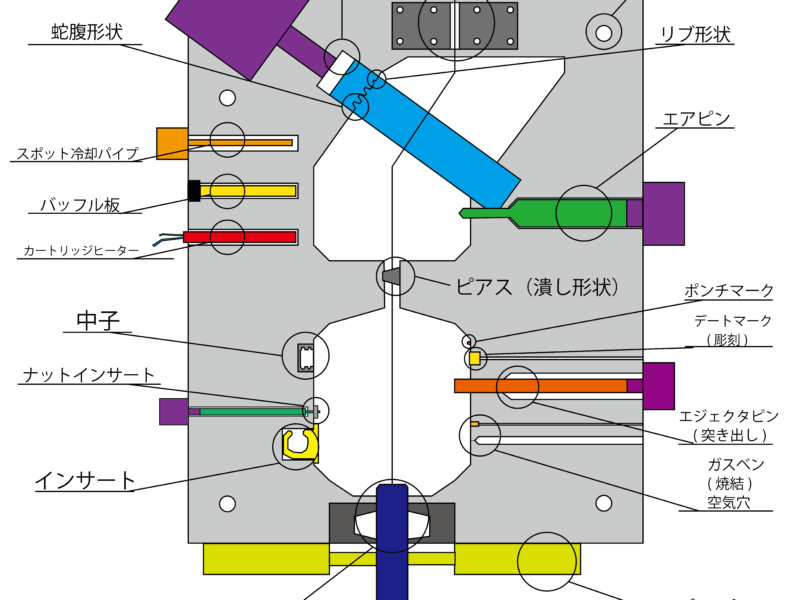

当社が得意とする特殊ブロー金型は、インサート部品を事前にセットすることができるため、ブロー成形後の溶着工程がなくなり、部品の一体化を実現することができます。

しかし、このようなインサート付きダイレクトブロー成形を実現するには、アンダー形状を考慮して割り型にすべきか、インサート部品の配置を前提として、スライド同士が干渉しないようにどの位置にスライドを設けるか、といった様々な観点で最適な金型設計をする必要があります。

このように、ブロー成形金型を設計する際には、抑えるべきポイントがいくつかあります。

また、特殊ブロー金型では、スライド機構を導入することで、2次部品の一体化成形も可能になります。

2次部品のインサートナットや射出成形品のインサート部品をあらかじめ金型にセットして、一体化成形します。そして、アンダーカットになる箇所をスライドさせることで離型します。金属性ナットをインサートとして成形することもこの方法を活用することで可能になります。

一体化成形を行うことで、後工程の溶着などでインサート部品を取り付ける2次加工が不要になり、生産性の向上にも繋がります。

>>ブロー成形金型のスライド機構を導入する際の注意点を解説!

下記では製品種別ごとのブロー成形やブロー金型のポイントについて、より詳しくご紹介しております。

ブロー成形金型のことなら、特殊ブロー金型 設計・製作.comまで!

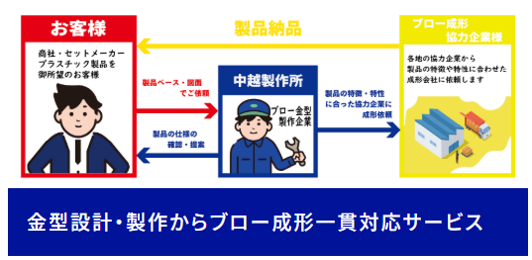

特殊ブロー金型 設計・製作.comを運営する中越製作所では一般的なブロー成形から3次元ブロー成形の金型の設計・製作に対応しております。

ブロー成形でお困りの際はお気軽にご相談ください!

特殊ブロー金型 設計・製作.comの特徴

特殊ブロー金型 設計・製作.comを運営する中越製作所は、国内有数の「3次元ブロー金型」の設計・製作を行うメーカーです。

当社の得意とする3次元ブロー成形金型では、金型とパリソンを相対的に移動させることでバリを最小限に抑えることができ、またインサート部品を事前にセットすることができるため部品の一体化を実現することができます。

このような難易度の高いブロー成形金型の設計を数多く行ってきた経験を活かして、現在はダクトやウォッシャータンク、薬剤タンク等のブロー成形金型の設計から製作についても、様々なお客様よりご相談をいただいております。

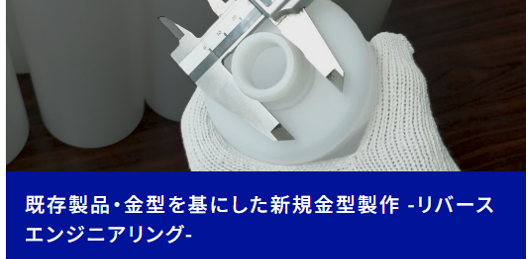

特殊ブロー金型 設計・製作.comのサービス

当社は以下のサービスを行っております。

当社の設備

当社の代表的な設備をご紹介いたします。

ブロー成形の基礎ハンドブックを無料プレゼント中!

ブロー成形の基礎が分かるハンドブックを無料プレゼントしております。ご興味ある方は是非ご覧ください!

ブロー成形でお困りの際はお気軽にご相談ください!

ブロー成形のことでお困りの際は、特殊ブロー金型 設計・製造.comにお気軽にご相談ください!