技術コラム

2024/03/13

その他

ブロー成形

ブロー成形金型のスライド機構を導入する際の注意点を専門家が解説!

ブロー成形金型におけるスライド機構は、離型を成立させるために有効な方法ではありますが、一方で注意点もございます。本記事ではそのようなスライド機構の導入時の注意点にについて、詳しく解説を行います。

離型を成立させるために、スライド機構は重要な金型構造ですが注意点も・・・

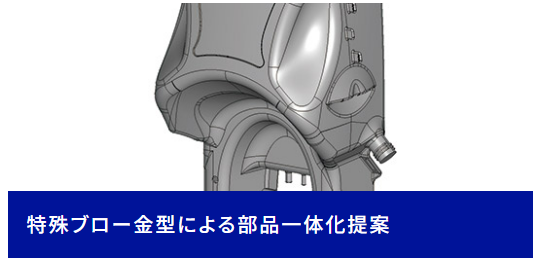

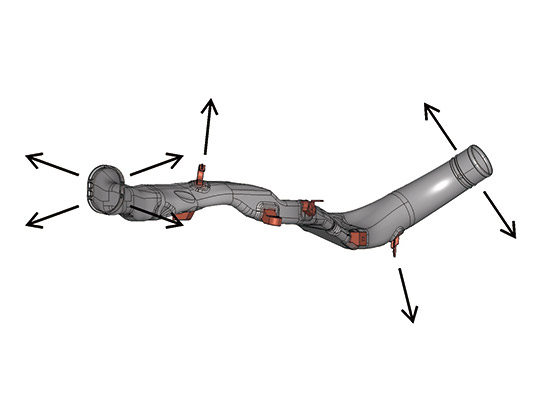

スライド機構を導入することで、多種多様な形状の中空製品がブロー成形で製作が可能になります。また、2次部品の一体化成形も可能になります。

後工程の溶着などで、インサート部品を取り付ける2次加工が不要となり、生産性の向上に繋がります。

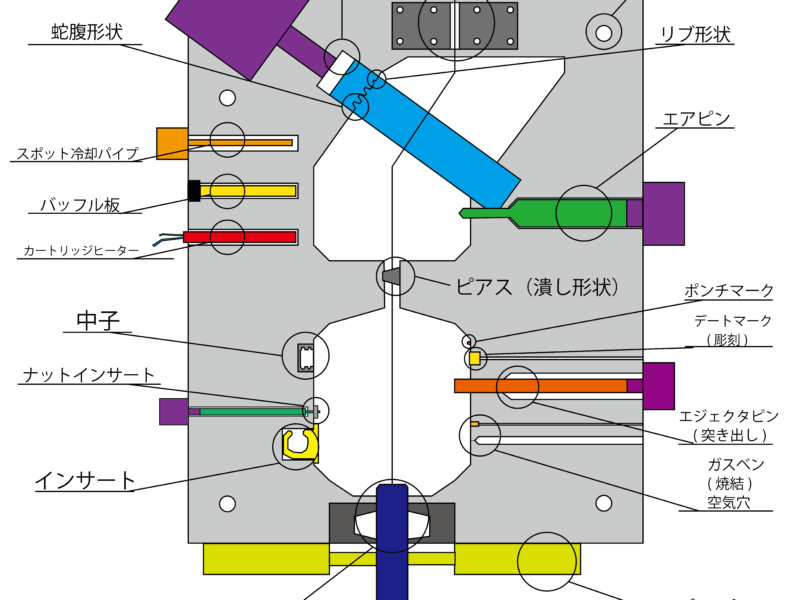

このようにスライド機構は、金型構造で離型を成立させる為に重要な機構です。しかし、スライド機構は、シリンダーを含めた部品点数が増えてしまい、製造工期とコストが大きくなります。

またストローク量が大きいと、構成部品も大きくなります。金型のサイズも大きくなり、金型を取り付ける成形機の種類によって、金型のサイズが制限されてしまいます。

複雑な形状の場合は、アンダーカットが発生しやすくなります。アンダーカットが多量にあるとその分、複数のスライド機構が必要になり、コストが上がります。特殊ブロー金型のスライド機構を得意とする当社では、コストを抑えるためのご提案をしています。

製品の形状を少し修正するだけで、スライド数を減らすことができます。他にも金型構造を含め、お客様のご要望を聞きながらご提案致します。

製品の設計担当者やデザイナー、成形会社と十分な打ち合わせを行い、最適な対策を考えて金型設計・製作をします。お気軽にご相談下さい。

〔関連記事〕>>ブロー成形金型のスライド構造とは? >>特殊ブロー金型による部品一体化提案 >>製品事例一覧 >>お問い合わせからの流れ

微少なアンダーカットにスライド機構の導入は、コストの無駄に。

アンダーカットの離型を成立させるために、スライド機構は必要です。

しかし、スライド機構を導入することで、金型のコストは増加してしまいます。製品の形状と材質によっては、微少なアンダーカットは無理抜きにしても離型が可能です。

また、アンダーカット部分を修正してアンダーカットの無い形状にする方法も有効です。

当社は、アンダーカット部分の修正も行っています。お客様のご要望に応じた、アンダーカット修正をご提案致します。

〔関連記事〕>>アンダーカットの取り除き(形状修正)

コスト削減へ、シリンダーを使用しないで離型させる

少量生産、製品開発、量産化に向けた試作用金型は製造コストを抑えたいですよね。

でも、離型する為にはスライド機構が必要で、シリンダーを含めた部品点数が増えてしまい、製造工期とコストが大きくなります。

そこで、スライドコアの手動化をご提案しております。

安全性と機能を考慮した上で、スライドコアを手動でスライド操作できるようにします。

射出成形金型に比べてシンプルな構造のブロー成形金型の利点を生かした工法です。

金型構造は簡略化され、シリンダーを含めた部品点数も減りますので、製造コストの大幅な削減につながります。

操作性については、誰にでも容易に扱える仕組みとし、成形サイクルはスムーズに行えます。

〔関連記事〕>>スライドコアの手動操作化

一方で、手動スライド化が適さない場合もございます。

金型を取り付ける成形機には制約があります。成形機の種類によって金型のサイズは制限されてしまいます。スライドのストローク量が大きいと、構成部品も大きくなります。金型のサイズにも影響します。

そのような場合は、スライドコアを置き駒仕様にするご提案をしております。

スライドコアをスライドさせないで、置き駒の構造にします。

開いた金型から成形品を離型するとき、作業者が置き駒を外して成形品と一緒に取り出す手法です。

取り出した置き駒を金型にセットして次の成形サイクルを行います。

置き駒はピンで固定します。ピンを外して成形品と一緒に置き駒を取り出すので、作業者の手間となります。しかし、金型の外周にシリンダーや構成部品が無くなり、成形機の制約内に適した金型設計ができます。

金型サイズが制限された製品面積の大きいタンクや、離型が難しいインサート部品を使用した一体成形が可能になります。

製造コストを抑えたい少量生産、製品開発、量産化に向けた試作用金型にはこの方法が最適です。

〔関連記事〕>>スライドコアの置き駒仕様

スライドコアの耐久性向上で高寿命化へ

スライドコア部は金型本体とは硬度(グレード)を変えた材質で、潤滑剤を付けてスライドさせます。

長時間使用することで、熱膨張による摩擦の増加や潤滑剤の凝固、摺動面に残る潤滑剤の粘着で樹脂の屑を付着させ、スライドコアを損傷させる”かじり”が生じます。

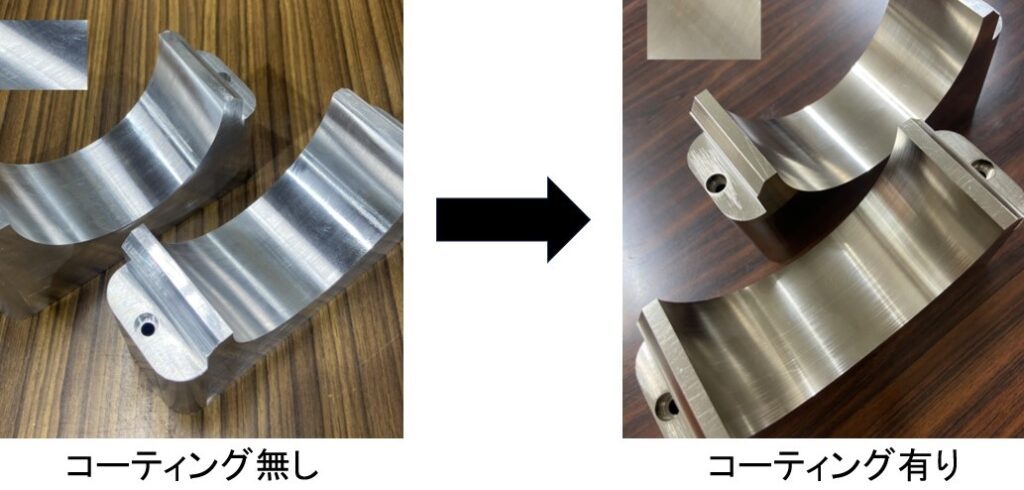

そこでメッキ処理を施します。

コーティングすることで、金属表面が滑らかになり、摩擦を減少させて摺動性を向上させます。

また硬度値も格段と上がり、耐久性と耐摩耗性も向上することで高寿命化を図ります。

さらに定期的なメンテナンスを行うことで、長期的な効果を持続します。

〔関連記事〕>>スライドコアの摺動性(コーティング)

事故や怪我の防止対策

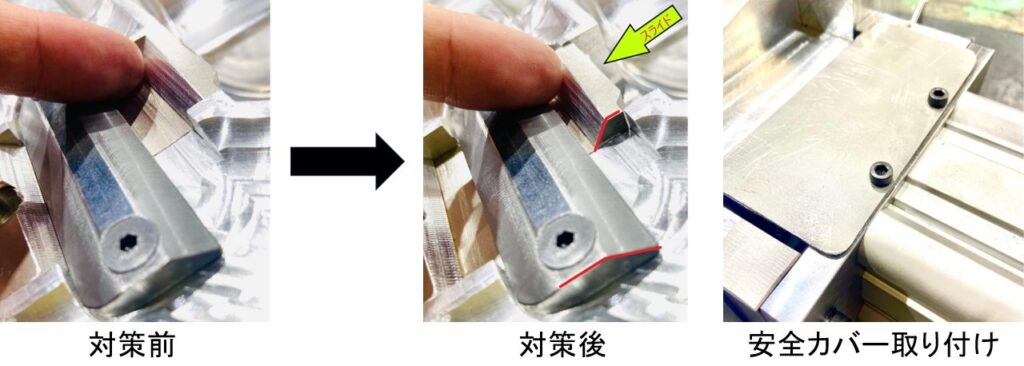

スライド機構はシリンダーでスライドコアを動かします。ストローク量の分、可動部に空間ができてしまう構造です。指を挟むなどの危険性が生じてしまいます。またエッジ部分で指を切る可能性などもあります。

業務災害を無くすために、安全対策はとても重要です。

事故や怪我の防止対策として、エッジ部分をR面やC面にします。

シリンダーを取り付けたスライドコアの構造にできる空間には、指が入らないように安全カバーを設置するなど、作業者の目線で業務災害の回避に取り組んでいます。

〔関連記事〕>>金型取扱者のケガの防止(安全面)

ブロー成形金型のことなら、特殊ブロー金型 設計・製作.comまで!

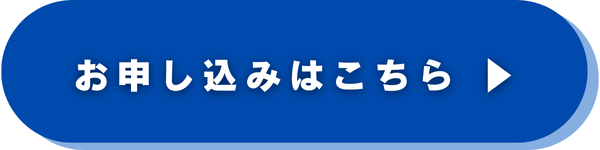

特殊ブロー金型 設計・製作.comを運営する中越製作所では一般的なブロー成形から3次元ブロー成形の金型の設計・製作に対応しております。

ブロー成形でお困りの際はお気軽にご相談ください!

特殊ブロー金型 設計・製作.comの特徴

特殊ブロー金型 設計・製作.comを運営する中越製作所は、国内有数の「3次元ブロー金型」の設計・製作を行うメーカーです。

当社の得意とする3次元ブロー成形金型では、金型とパリソンを相対的に移動させることでバリを最小限に抑えることができ、またインサート部品を事前にセットすることができるため部品の一体化を実現することができます。

このような難易度の高いブロー成形金型の設計を数多く行ってきた経験を活かして、現在はダクトやウォッシャータンク、薬剤タンク等のブロー成形金型の設計から製作についても、様々なお客様よりご相談をいただいております。

特殊ブロー金型 設計・製作.comのサービス

当社は以下のサービスを行っております。

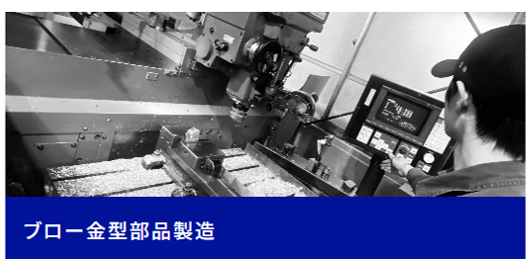

当社の設備

当社の代表的な設備をご紹介いたします。

お客様からいただくよくある質問

実際にお客様からいただいたご質問のうち、特によくいただく質問をご紹介します!

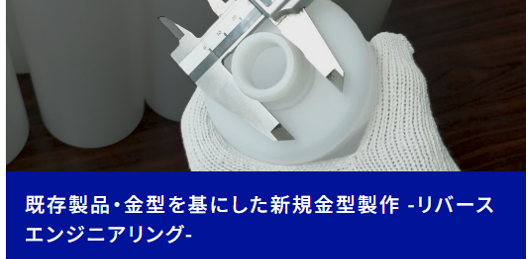

Q.既存品(サンプルのみ)を測定して、新規で金型を製作できますか?

ブロー成形の基礎ハンドブックを無料プレゼント中!

ブロー成形の基礎が分かるハンドブックを無料プレゼントしております。ご興味ある方は是非ご覧ください!

ブロー成形でお困りの際はお気軽にご相談ください!

ブロー成形のことでお困りの際は、特殊ブロー金型 設計・製造.comにお気軽にご相談ください!