技術コラム

2023/10/06

ブロー成形

ブロー成形でバリが発生する原因・対策方法とは?

ブロー成形には様々な種類がありますが、特にダイレクトブロー成形ではバリがどうしても発生してしまいます。ここでは、ブロー成形でバリが発生する原因とその対策について解説いたします。

ブロー成形におけるバリとは?

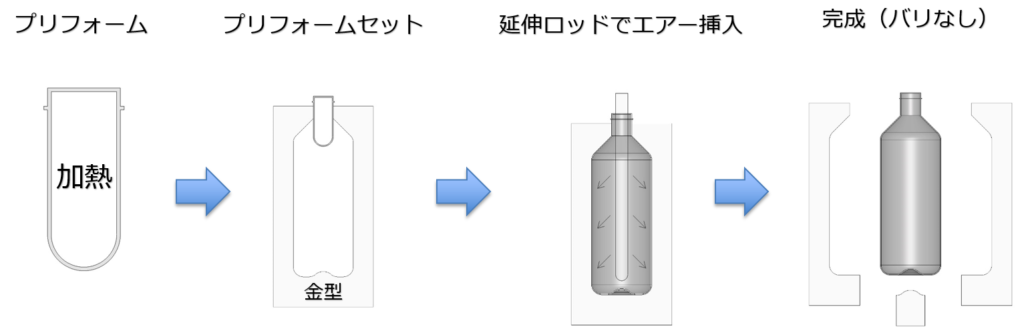

延伸ブローでは、あらかじめ樹脂を円筒状に成形したプリフォームを使用します。プリフォームは加熱して柔らかくした後、閉じている金型に入れて空気圧で膨らませます。そのため、金型で樹脂をはさむ事がないのでバリは出ません。

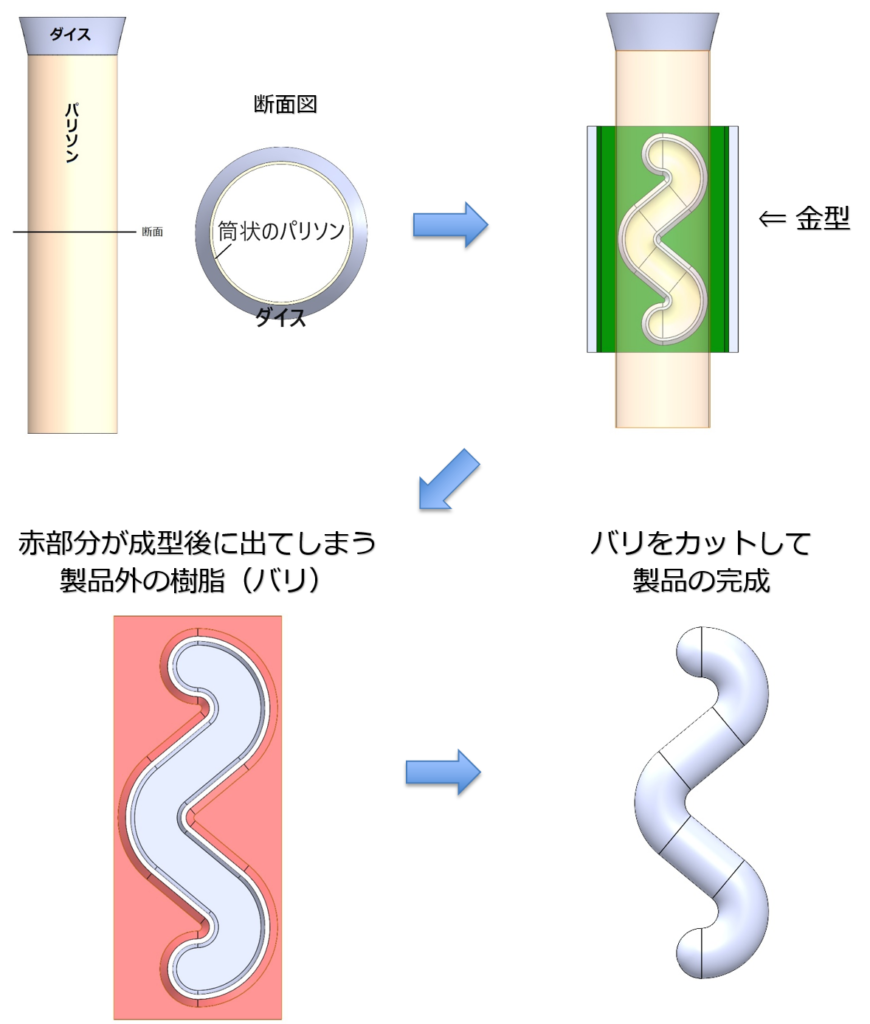

一方、押し出し(ダイレクト)ブロー成形では、溶かした樹脂をダイスから押し出してパリソンと呼ばれるチューブ状にします。パリソンは金型が閉じる直前まで押し出され続けます。金型が閉じた後に空気圧で膨らませます。そのため製品以外に余剰分の樹脂があり、それをバリと呼びます。

ダイレクトブローにおけるバリ:湾曲パイプの場合

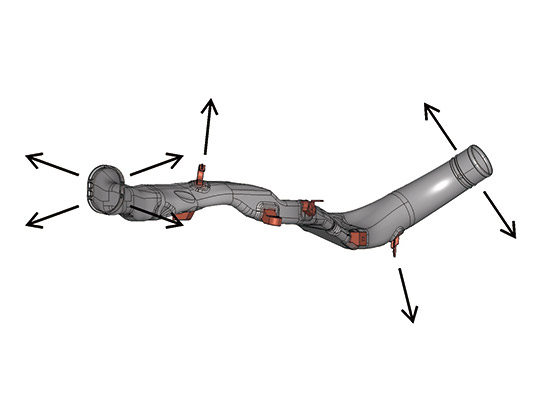

湾曲したパイプ形状を成形する場合、製品を成立するためパリソンの大きさも同等にする必要があります。この方法では余剰の材料が多く発生することがありますが、製品の形状を維持するためには避けられない場合もあります。この余剰材料を「総バリ」と呼びます。

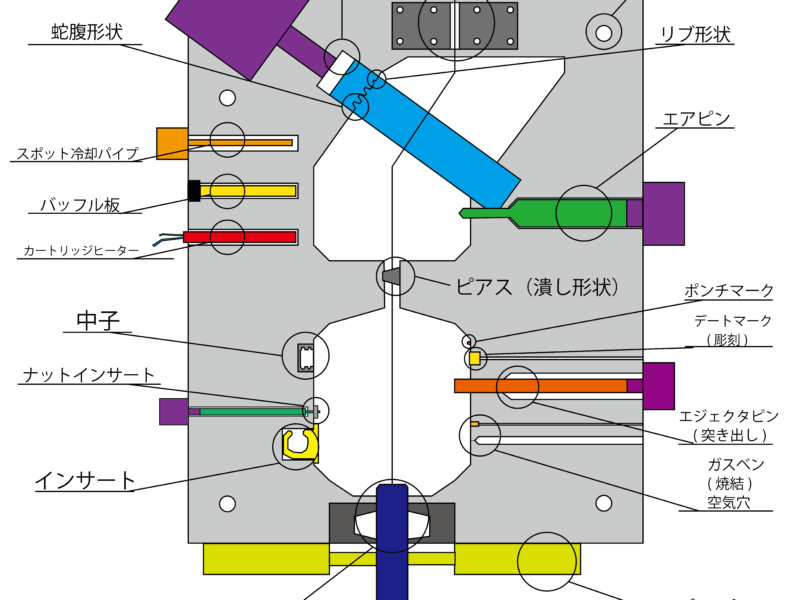

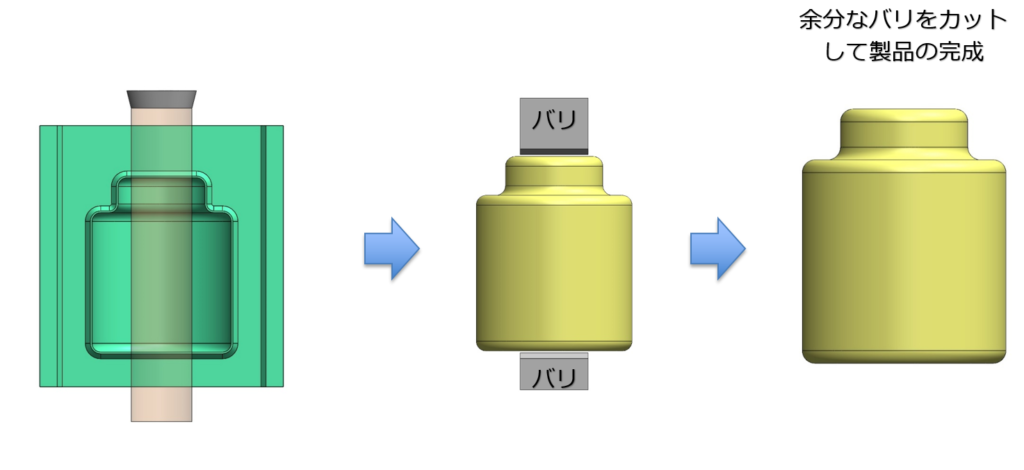

ダイレクトブローにおけるバリ:タンクの場合

タンクなどの製品の場合、バリはもちろん発生しますが、製品の形状を成立させるためにバリの挟む場所は成形品の上と下だけで良い場合もあります。また成形品の強度を高める為、バリの挟む部分(パーティングライン外側)に、金型側で2段喰い切りという樹脂の逃げ部分を浅く設置して肉厚を確保する方法もあります。

ブロー成形においてバリが発生する原因とは?

例えば、タンク形状や真っすぐなパイプ形状の場合には、成形品の上下にしかバリは出ません。しかし曲がっているパイプ形状、もしくはインサート(2次部品)や容器の持ち手など取り付け部のある形状の場合には、製品以上のパリソンの幅が必要になります。

一方で、パリソンの幅が必要以上に多すぎると樹脂の消費量も増えてしまうため、コストが余計にかかってしまいます。パリソンの幅を適切に設定することで、高品質かつ低コストの製品を作ることができます。

当社で実施しているブロー成形のバリ対策

成形後は製品とバリが一体化しているので、製品からバリを剝がしやすくする必要があります。そのためには、職人による金型のすり合わせによって、食い切りの良い金型に仕上げる必要があります。

剥がしたバリは、廃棄せずに再利用します。そのためには、バリを粉砕機で細かく砕いて再び溶かして使えるようにします。しかし、粉砕機に入れる前に、バリを適切な大きさや形に分割する必要があります。そうしないと、粉砕機が詰まったり壊れたりする可能性があります。

そのためには、金型の設計でバリを分割しやすい形にすることが必要です。例えば、下記ようにバリに折り目や切れ目をつけるなど、バリを薄くして折りやすくするなどの工夫があります。

実際の成型品画像

画像は実際の成形品サンプルです。左側が成形品で右がバリ(総バリ)になります。本来はこの形状ならば、総バリ仕様ではないですが、あえて総バリにしてあります。またバリを2分割できる仕様でバリ切りが設定してあるのがわかると思います。

ブロー成形金型のことなら、特殊ブロー金型 設計・製作.comまで!

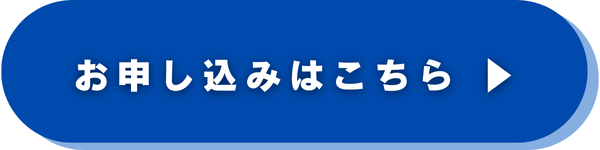

特殊ブロー金型 設計・製作.comを運営する中越製作所では一般的なブロー成形から3次元ブロー成形の金型の設計・製作に対応しております。

ブロー成形でお困りの際はお気軽にご相談ください!

特殊ブロー金型 設計・製作.comの特徴

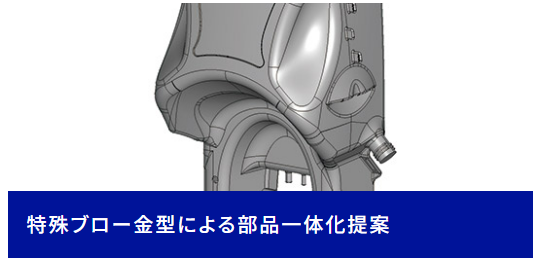

特殊ブロー金型 設計・製作.comを運営する中越製作所は、国内有数の「3次元ブロー金型」の設計・製作を行うメーカーです。

当社の得意とする3次元ブロー成形金型では、金型とパリソンを相対的に移動させることでバリを最小限に抑えることができ、またインサート部品を事前にセットすることができるため部品の一体化を実現することができます。

このような難易度の高いブロー成形金型の設計を数多く行ってきた経験を活かして、現在はダクトやウォッシャータンク、薬剤タンク等のブロー成形金型の設計から製作についても、様々なお客様よりご相談をいただいております。

特殊ブロー金型 設計・製作.comのサービス

当社は以下のサービスを行っております。

当社の設備

当社の代表的な設備をご紹介いたします。

お客様からいただくよくある質問

実際にお客様からいただいたご質問のうち、特によくいただく質問をご紹介します!

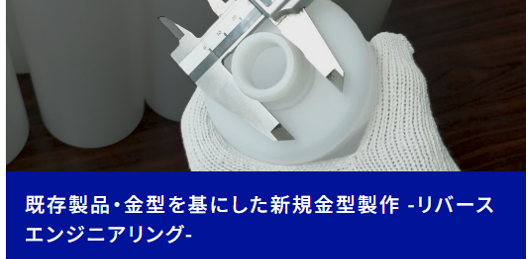

Q.既存品(サンプルのみ)を測定して、新規で金型を製作できますか?

ブロー成形の基礎ハンドブックを無料プレゼント中!

ブロー成形の基礎が分かるハンドブックを無料プレゼントしております。ご興味ある方は是非ご覧ください!

ブロー成形でお困りの際はお気軽にご相談ください!

ブロー成形のことでお困りの際は、特殊ブロー金型 設計・製造.comにお気軽にご相談ください!