技術コラム

2023/09/25

ブロー成形

射出成形とブロー成形の違いを徹底解説

今回のコラムでは射出成形とブロー成形の違いについてご説明させていただきます。

プラスチック成形とは

まずは上記2つの違いをご説明させていただく前に、ブロー成形も射出成形も、どちらもプラスチック成形の1種であり、熱可塑性や熱硬化性プラスチックを加工する技術のことを指します。成形の手法にもいくつか種類があり、主に、射出成形、ブロー成形、押出成形、真空成形、圧縮成形、インレイ成形などがあります。

プラスチック成形は、金型に溶けたプラスチック素材を注入して、冷却することによって、製品を作り出すプロセスを通じて成形が行われます。その結果、中空容器、自動車用部品、玩具、医療器具、家庭用品、電子機器部品、建材などの様々な製品が生産されています。

プラスチック成形では、プラスチック材料の流動性、またはリサイクル材料の使用有無の選択、その他の細かい点にも注意を払う必要があります。そのため、どの手法で成形するのかも非常に重要となっており、プラスチック成形の手法を決めるにあたって、製品の形状とサイズ、材料の種類と特性、ロット数等によって適切な工法を選択する必要があります。

射出成形とは

射出成形はプラスチック成形の代表的な手法となり、多くの製品の手法として使用されております。

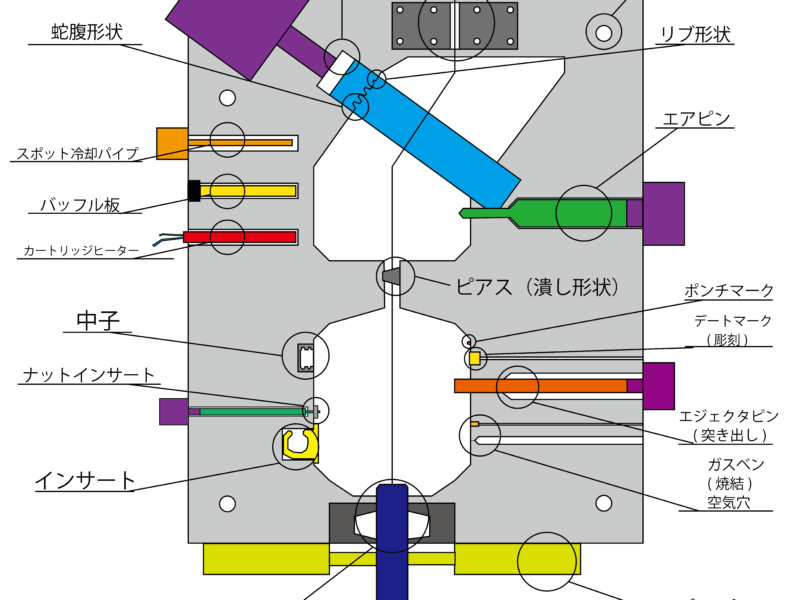

射出成形とは、熱可塑性プラスチックを金型に射出して形成する方法であり、成形の為には射出機、金型、冷却システム、排出装置などの装置が必要となります。

射出成形のプロセスは、まずプラスチック原料を加熱して溶かし、射出機内のシリンダーに送り込みます。それからシリンダから金型に向けて、射出機のプランジャーによってプラスチック物質が押し出され、金型内部へと充填されます。プラスチック材料が形成された後、金型は冷却されてプラスチック製品を形成し、最後に取り出し、成形が完了となります。このように、原料を溶かし、金型に流し込み、金型を閉じて冷やすことでプラスチック製品が完成します。

射出成形のメリット・デメリット

射出成形のメリットとしては、非常に高い精度で成形できることや、金型の形状や構造次第で、複雑な形状や凹凸のある製品を成形することが可能です。

また、成形後に塗装やメッキなどの後処理を施すことで、高品質な仕上がりを実現できるため、美観を必要とする製品にも多く使用されています。

射出成形には高精度な製品や大量生産が可能であるというメリットがある一方で、デメリットもいくつかあります。まずは冒頭で挙げたように、射出成形では、金型の開発や射出成形機の購入に一定の初期費用が必要です。そのため、小ロットの製品を生産する場合、その初期費用が大きな負担となることがあります。また、プラスチック材料としても熱可塑性プラスチックに限定されており、熱硬化性プラスチックを成形することはできません。

ブロー成形とは

ブロー成形は、溶融樹脂の内側から空気を吹き込み、膨らませたうえで、金型と接触している熱い面に

固定することで、希望する形状を作る手法です。そのため、内部が空洞であることが最大の特徴です。ブロー成形で作られた製品は、中空になるため『中空成形』とも呼ばれています。

ブロー成形で作られる製品例としては、自動車のガソリンタンク・スポイラー・空調ダクト、アーケードゲーム機のイス、看板、バリケード、PETボトル、容器類、アミューズメントのオブジェなどがあります。

ブロー成形のメリット

①金型製作コストが安価

射出金型より構造がシンプルで、部品点数も少なくできるため費用を抑えられることに加えて、製作工期も短くなります。

金型製作においては製品開発における試作型や、小ロット生産にコスト面で適しています。

②形状変更や修理の容易性

射出金型に比べて金型の構造がシンプルなことで、構造上の複雑性および制約が少ないため、形状の改造に向けた構成が比較的に容易です。

③高い生産効率

比較的に成形プロセスがシンプルで、射出成形よりリードタイムが短いです。

継続的に製品を量産成形できるので大量生産に向いております。

④一体成形

食用油の容器のように”持ち手”などの異形を一体化成形できます。

また具体例としてクリップやブラケットなどの射出成形品や、金属性ナットをインサートして成形することも可能です。

⑤多層成形が可能

異なる樹脂材料を積層させて多層化したパリソンを生成します。

各種樹脂の特性を利用して、光沢性・耐薬品性・ガスバリア性(酸素)など多層構造の製品を可能にします。

例えば、食用油・調味料(ソース・マヨネーズ)・化粧品の容器類です。

射出成形とブロー成形の違いとは

次に、射出成形とブロー成形の違いについて解説していきます。

まず、ブロー成形は上記の通り、中身が空洞である製品を製造する際に用いれる成形方法です。そのため、製品形状がブロー成形に適しているかどうかを判断する必要があります。

その上で、次に考えられる射出成形とブロー成形における違いは、成形する製品のロット数、生産数です。射出成形では、金型の開発や射出成形機の購入にある程度の初期費用が必要になる一方で、一度金型を製作すると、高品質で量産を行うことができます。

一方、ブロー成形では、上述の通り射出金型より構造がシンプルなことからで、費用を抑えた生産が可能です。そのため、試作型や、小ロット生産にコスト面で適しています。

インジェクション(射出)ブロー成形とは

前述に説明させていただいた射出成形とブロー成形は、それぞれ独立して使用されることが多いですが、両方の成形方法を組み合わせて使用することもあります

これを射出ブロー成形と呼びます。

インジェクション(射出)ブロー成形は、プラスチック製品を製造する方法で、インジェクション(射出)成形とブロー(圧空)成形を組み合わせたものです。

1.インジェクション成形

インジェクション成形は、高温で溶かされたプラスチックを金型内に射出する方法です。

金型内には、試験管状のプリフォーム形状があり、そこに溶融プラスチックが充填されてプリフォームが形成されます。

2.ブロー成形

ブロー成形は、金型の内部にセットされたプリフォームを使用し、内部から空気を吹き込んで製品を膨らませる方法です。これは風船を膨らませる原理と似ています。

インジェクションブロー成形の主な分類

ホットパリソン法

ホットパリソン法では、インジェクションとブロー成形が同じ成形機内で同時に行われます。 プリフォームは射出成形後、予熱状態のままブロー成形に進むため、エネルギーの無駄が少ないですが、制御が難しいことがあります。

コールドパリソン法

コールドパリソン法では、インジェクションとブロー成形が別々の工程で行われます。 プリフォームは射出成形後に冷却され、中間在庫として保管されます。

ブロー成形時に再加熱されます。 品質の制御や量産性に優れていますが、エネルギーの消費が多いです。

インジェクションブロー成形は、製品に応じて選択される成形方法で、飲料ボトルなど多くのプラスチック製品の製造に使用されています。

ブロー成形金型のことなら、特殊ブロー金型 設計・製作.comまで!

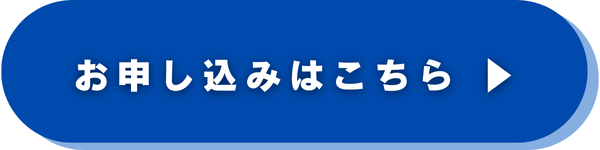

特殊ブロー金型 設計・製作.comを運営する中越製作所では一般的なブロー成形から3次元ブロー成形の金型の設計・製作に対応しております。

ブロー成形でお困りの際はお気軽にご相談ください!

特殊ブロー金型 設計・製作.comの特徴

特殊ブロー金型 設計・製作.comを運営する中越製作所は、国内有数の「3次元ブロー金型」の設計・製作を行うメーカーです。

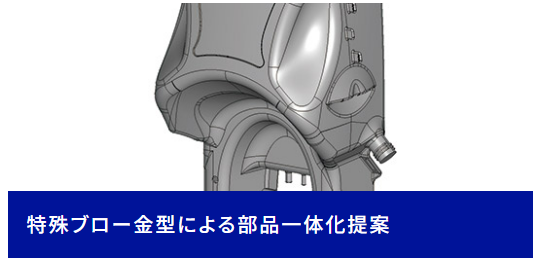

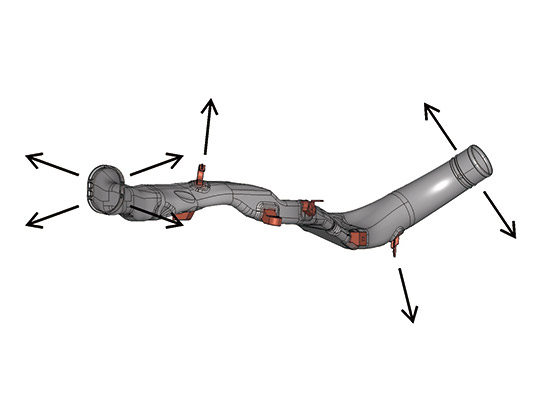

当社の得意とする3次元ブロー成形金型では、金型とパリソンを相対的に移動させることでバリを最小限に抑えることができ、またインサート部品を事前にセットすることができるため部品の一体化を実現することができます。

このような難易度の高いブロー成形金型の設計を数多く行ってきた経験を活かして、現在はダクトやウォッシャータンク、薬剤タンク等のブロー成形金型の設計から製作についても、様々なお客様よりご相談をいただいております。

特殊ブロー金型 設計・製作.comのサービス

当社は以下のサービスを行っております。

当社の設備

当社の代表的な設備をご紹介いたします。

お客様からいただくよくある質問

実際にお客様からいただいたご質問のうち、特によくいただく質問をご紹介します!

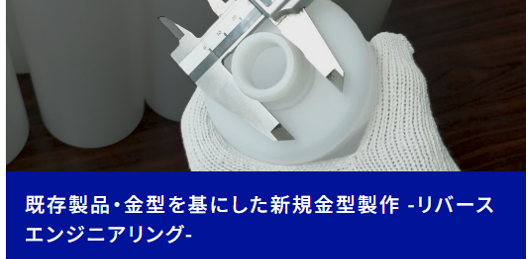

Q.既存品(サンプルのみ)を測定して、新規で金型を製作できますか?

ブロー成形の基礎ハンドブックを無料プレゼント中!

ブロー成形の基礎が分かるハンドブックを無料プレゼントしております。ご興味ある方は是非ご覧ください!

ブロー成形でお困りの際はお気軽にご相談ください!

ブロー成形のことでお困りの際は、特殊ブロー金型 設計・製造.comにお気軽にご相談ください!