技術提案事例

回転成形からブロー成形へ転換

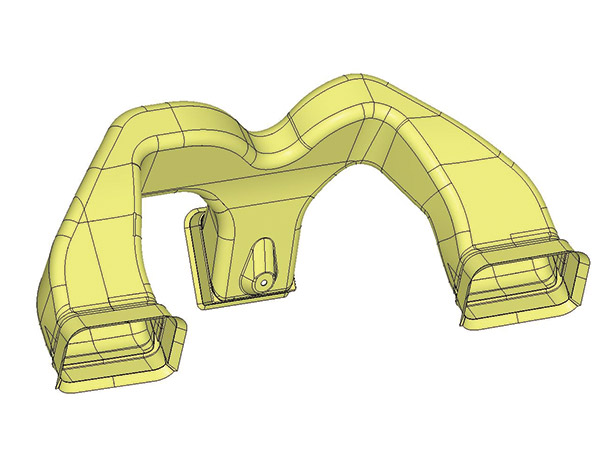

Before

お客様から、海外で生産していた回転成形品をブロー成形に切り替えて、日本で国内生産したいとの相談を受けました。

理由としては、特定部の肉厚に一貫性がなく、品質にバラつきが生じて液漏れが発生したことでした。

また、回転成形は、ひとつの製品に長い成形時間を要します。(原料投入→加熱しながらの回転→冷却→取り出し)

よって、大量生産には不向きで、金型の数を増やして成形サイクルを改善する方法など、高い初期投資や機械の導入コストが必要となります。

そこで、コストをかけず生産性と品質向上を目的とした、ブロー製品化への依頼を受けました。

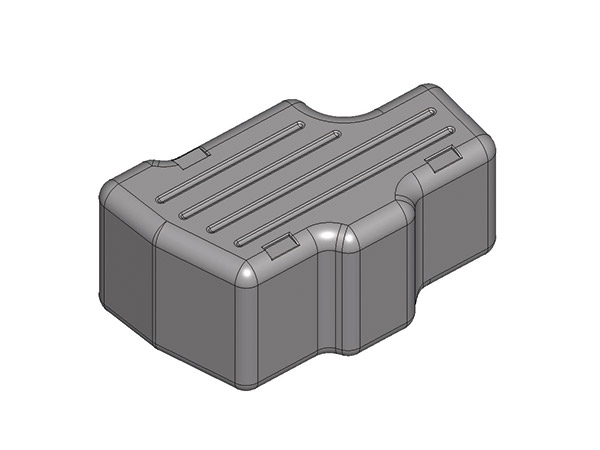

After

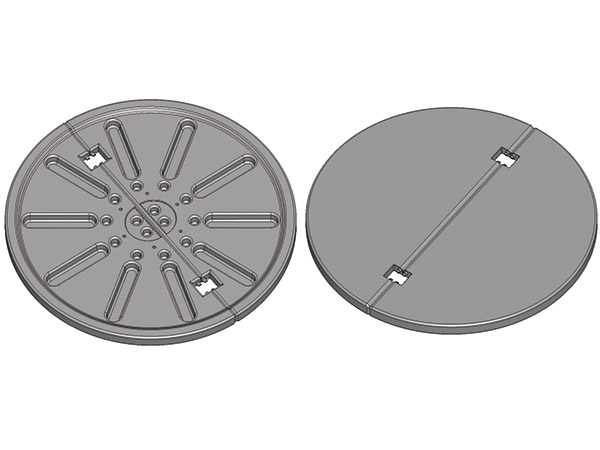

回転成形でつくられた既存製品から、寸法を測定し3DのCADで立体モデルを作成しました。

立体モデルを基に、お客様との打ち合わせを行い、ブロー金型の設計と製造を行います。

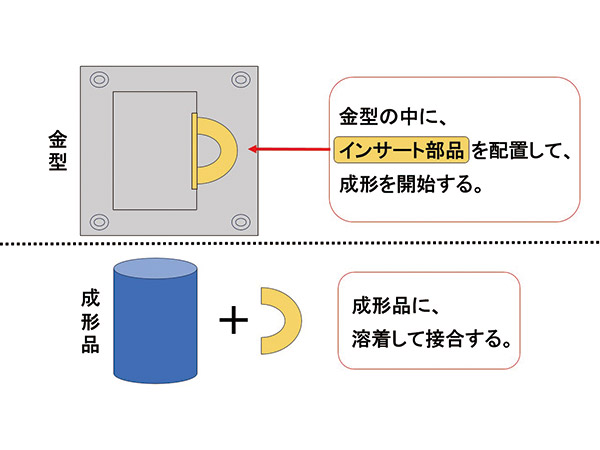

回転成形は、原料を加熱して溶かしながらの成形となりますが、ブロー成形はすでに加熱されたパリソン(溶融樹脂)が常に成形機(ダイス)から押し出されるので、ひとつの金型で成形サイクルが早まり、生産性が向上しました。

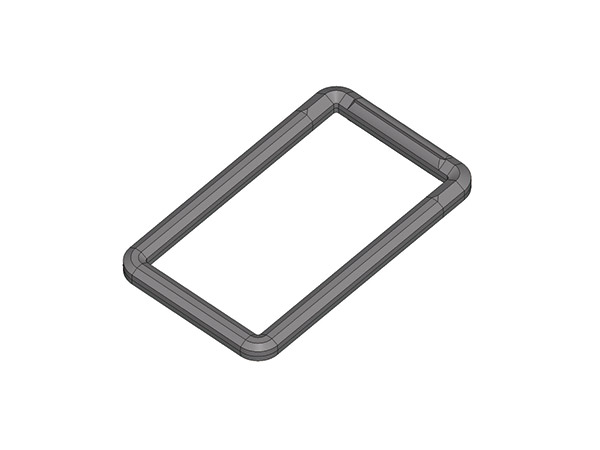

ブロー成形では、パリソンを金型で挟むので、PL(パーティングライン)にバリが生じますが、製品の要求仕様に問題はなく、生産率と品質を両立して向上できました。