技術コラム

2024/10/25

ブロー成形

ブロー成形にアンギュラピンは不必要?完全解説

【アンギュラピン】とは

アンギュラピンという部品をご存じでしょうか?

アンギュラピン(角度ピン、アングルピン)とは、

成形品からアンダーカット部分をスライド構造で処理する為に使われる部品で、

金型の開閉の力を利用してスライドコアを動かす為に用います。

アンダーカットは、成形品が金型から直接引き抜くことができない形状の場所のことです。

アンギュラピンは、このような複雑な形状の製品を効率的に脱型するために設計します。

アンギュラピンはこのようにアンダーカット部分を回避するために使われますが

デメリットがあります。

1.摩耗が激しい

アンギュラピンは、頻繁に動作するため摩耗しやすい部品です。

金型の開閉の度にスライドコアに干渉しながら【こすりながら】スライド動作をするため、

アンギュラピン本体やスライドコアにも大きい力がかかります。

2.設計の精度

成形品の製品に直接作用する部品の動きを制御するので

設計段階での精密な計算とシミュレーションが求められます。

ブロー成形でアンギュラピンを使用するのか?

射出成形では、製品を成形するのにものすごい圧力がかかりますが

ブロー成形は、エアーの吹き込む圧力だけなので射出成形に比べ金型にかかる力は弱いため、

アンギュラピンでのスライド機構は弊社では使用していません。

弊社では、金型を長く使用できるように摩耗しやすいアンギュラピンではなく、

シリンダーを使用したスライド構造で金型を作成しています。

シリンダーを選択することにより、スライドするタイミングを自由にコントロールできますし

なによりスライドコアの摩耗を抑えられ、金型の長寿命化、メンテナンス費用のコストダウンにもつながります。

当社の技術提案事例をご紹介!

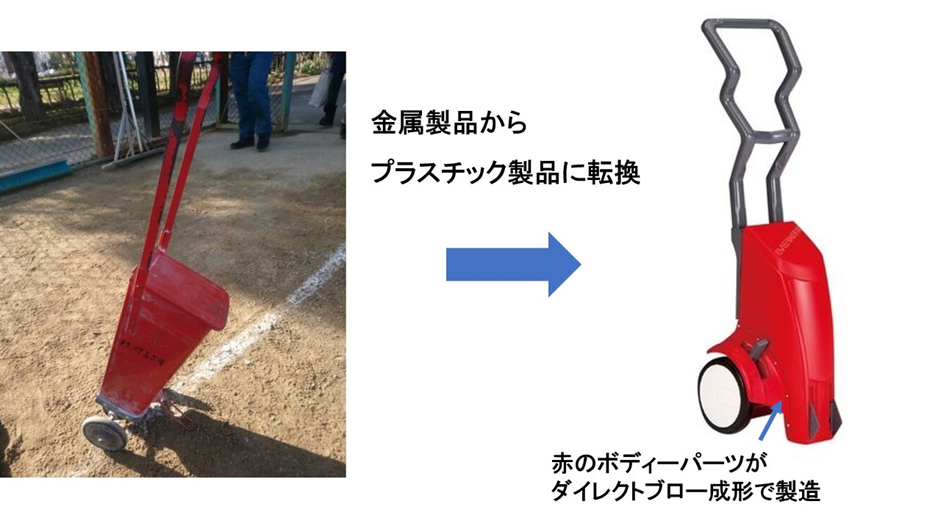

近年、軽量化とコストダウンを考慮して、ステンレスなど金属製品からプラスチック製品へ転換されるお客様も増えております。この段落では、そのような金属製品からプラスチック製品へと転換を行った技術提案実例をご紹介します。

【金属製品をプラスチック製品に転換】

運動場などで使用するライン引きです。当社製のダイレクトブロー金型で実現しました。

プラスチック製にすることで、デザイン性・実用性・安全性が向上しました。

〔関連記事〕>>ダイレクトブロー成形品に関する製品事例一覧 >>金属製品をプラスチック製品に転換

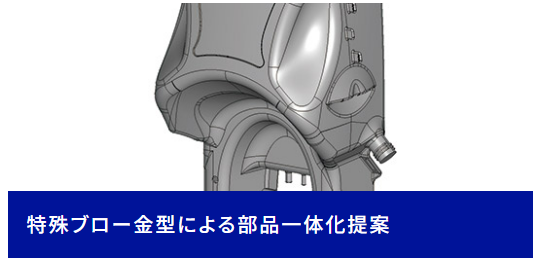

ダイレクトブロー成形で部品一体化成形を実現!

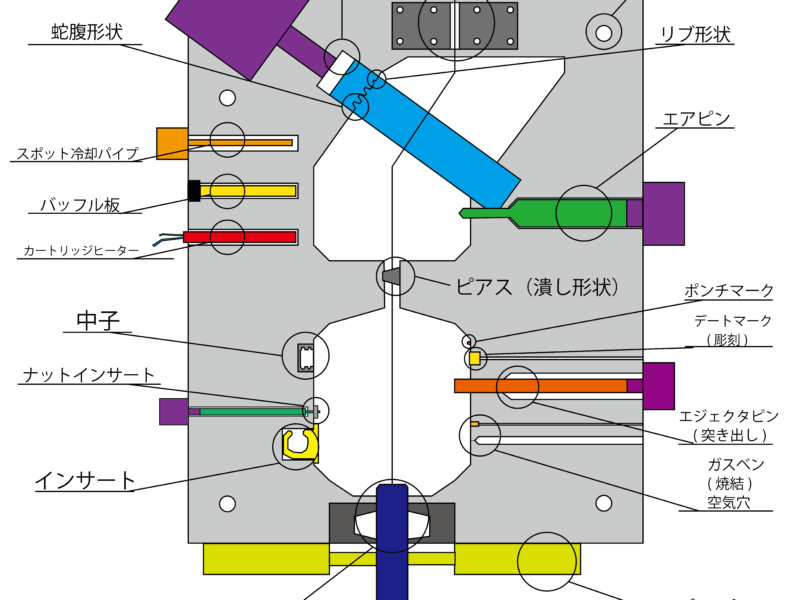

当社が得意とする特殊ブロー金型は、インサート部品を事前にセットすることができるため、ブロー成形後の溶着工程がなくなり、部品の一体化を実現することができます。

しかし、このようなインサート付きダイレクトブロー成形を実現するには、アンダー形状を考慮して割り型にすべきか、インサート部品の配置を前提として、スライド同士が干渉しないようにどの位置にスライドを設けるか、といった様々な観点で最適な金型設計をする必要があります。

このように、ブロー成形金型を設計する際には、抑えるべきポイントがいくつかあります。

また、特殊ブロー金型では、スライド機構を導入することで、2次部品の一体化成形も可能になります。

2次部品のインサートナットや射出成形品のインサート部品をあらかじめ金型にセットして、一体化成形します。そして、アンダーカットになる箇所をスライドさせることで離型します。金属性ナットをインサートとして成形することもこの方法を活用することで可能になります。

一体化成形を行うことで、後工程の溶着などでインサート部品を取り付ける2次加工が不要になり、生産性の向上にも繋がります。

>>ブロー成形金型のスライド機構を導入する際の注意点を解説!

下記では製品種別ごとのブロー成形やブロー金型のポイントについて、より詳しくご紹介しております。

ブロー成形金型のことなら、特殊ブロー金型 設計・製作.comまで!

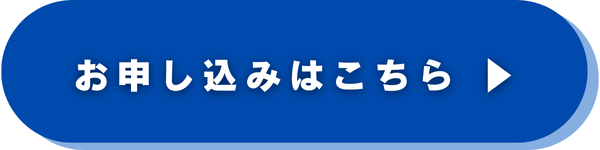

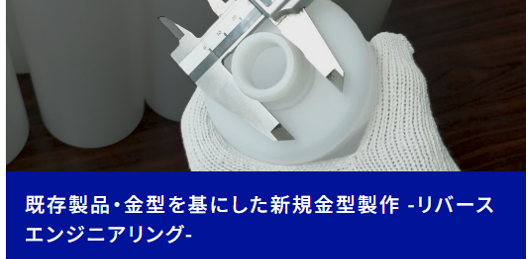

特殊ブロー金型 設計・製作.comを運営する中越製作所では一般的なブロー成形から3次元ブロー成形の金型の設計・製作に対応しております。

ブロー成形でお困りの際はお気軽にご相談ください!

特殊ブロー金型 設計・製作.comの特徴

特殊ブロー金型 設計・製作.comを運営する中越製作所は、国内有数の「3次元ブロー金型」の設計・製作を行うメーカーです。

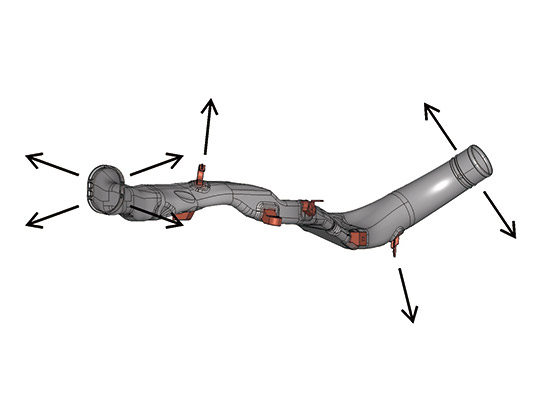

当社の得意とする3次元ブロー成形金型では、金型とパリソンを相対的に移動させることでバリを最小限に抑えることができ、またインサート部品を事前にセットすることができるため部品の一体化を実現することができます。

このような難易度の高いブロー成形金型の設計を数多く行ってきた経験を活かして、現在はダクトやウォッシャータンク、薬剤タンク等のブロー成形金型の設計から製作についても、様々なお客様よりご相談をいただいております。

特殊ブロー金型 設計・製作.comのサービス

当社は以下のサービスを行っております。

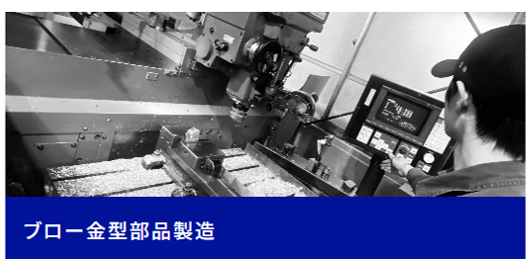

当社の設備

当社の代表的な設備をご紹介いたします。

ブロー成形の基礎ハンドブックを無料プレゼント中!

ブロー成形の基礎が分かるハンドブックを無料プレゼントしております。ご興味ある方は是非ご覧ください!

ブロー成形でお困りの際はお気軽にご相談ください!

ブロー成形のことでお困りの際は、特殊ブロー金型 設計・製造.comにお気軽にご相談ください!