技術コラム

2024/07/31

その他

ブロー成形における” 肉厚 ”

”肉厚”とは??

プラスチックブロー成形における「肉厚」は、製品の壁の厚さを指します。

これは、製品の強度、耐久性、そして外観に大きな影響を与え、品質・性能・製造効率にとって重要な要素です。

ブロー成形では、金型の中のパリソン(樹脂)に空気を吹き込んで膨らまし、樹脂を形状面に密着させて成形するので、肉厚の均一性が製品の強度や耐久性に直結します。また、肉厚が不均一だと、薄い部分が脆くなり、破損や変形のリスクが高まります。

製品設計段階で肉厚の均一性の確保が求められます。

〔関連記事〕 >>ダイレクトブロー成形を簡単に解説!

よくある質問 >>Q.ブロー成形のメリットはなんですか?

肉厚の均一性

製品の肉厚が均一であることは、成形品の品質向上に不可欠です。不均一な肉厚は、冷却時の収縮差による歪みや反り、ひび割れ、内部応力の増加などを引き起こす可能性があります。また、肉厚が増すと、冷却にかかる時間が長くなります。したがって、肉厚が均一になるように設計することが推奨されます。

また、成形条件(温度、圧力など)も肉厚に大きな影響を与えます。均一な肉厚を保つためには、材料の流動性と冷却速度がポイントになります。

材料の選択

製品の使用目的に応じた材料選びが重要です。耐衝撃性が求められる場合は、強度の高い材料を選び、適切な肉厚を設定します。軽量化を目指す場合は、最小限の肉厚で性能を維持できる材料を選定します。また、高価な材料を使用する場合、肉厚を最小限に抑えることで生産コストを削減することが可能です。

例えば、強度が高い材料(例:ポリカーボネート、ナイロン)を使用する場合、薄肉でも十分な強度を得ることができます。一方、強度が低い材料(例:ポリエチレン)では、必要な強度を得るために肉厚を増やす必要があります。

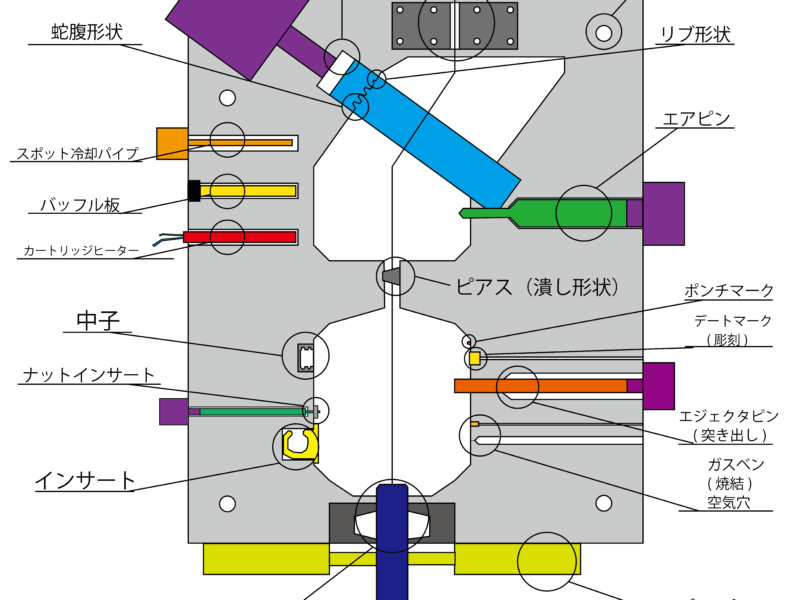

金型設計と肉厚の工夫

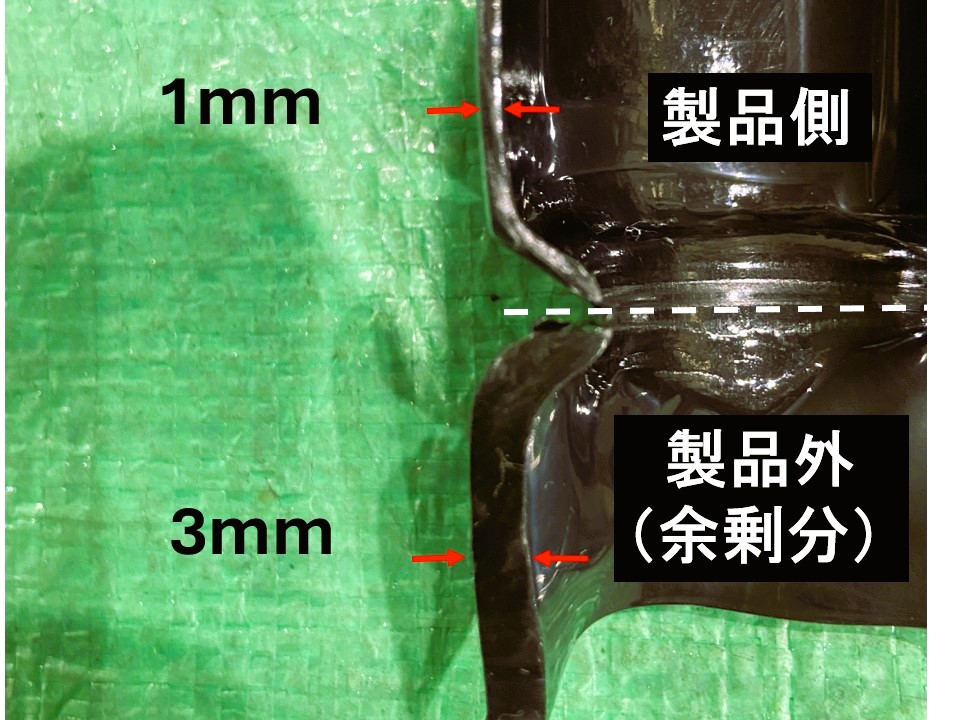

金型設計は肉厚に大きく影響を及ぼします。金型を開閉させる境目であるパーティングラインや、樹脂の余剰分を避ける構造など、金型設計技術が必要となります。さらに、冷却系統の設計も冷却速度を均一にし、製品の肉厚を安定させるために重要です。

プラスチック材料の流動性と冷却のバランスを取ることが重要です。流動性が高い材料は薄肉でも成形しやすいですが、冷却が遅い材料は厚肉部で冷却時間が長くなります。材料特性を考慮して、適切な肉厚を選定します。

また、リブやボスなどの補強構造を設計する際も、肉厚の考慮が必要です。

〔関連記事〕 コラム >>ブロー成形の不良の種類一覧をご紹介!

ブロー成形金型のことなら、特殊ブロー金型 設計・製作.comまで!

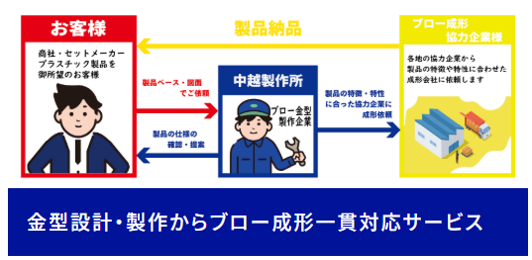

特殊ブロー金型 設計・製作.comを運営する中越製作所では一般的なブロー成形から3次元ブロー成形の金型の設計・製作に対応しております。

ブロー成形でお困りの際はお気軽にご相談ください!

特殊ブロー金型 設計・製作.comの特徴

特殊ブロー金型 設計・製作.comを運営する中越製作所は、国内有数の「3次元ブロー金型」の設計・製作を行うメーカーです。

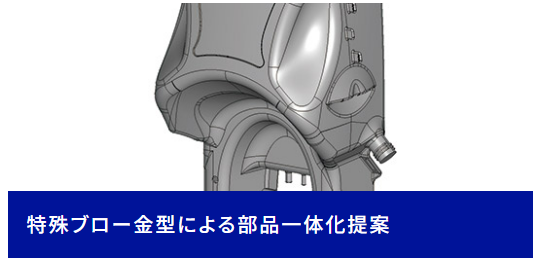

当社の得意とする3次元ブロー成形金型では、金型とパリソンを相対的に移動させることでバリを最小限に抑えることができ、またインサート部品を事前にセットすることができるため部品の一体化を実現することができます。

このような難易度の高いブロー成形金型の設計を数多く行ってきた経験を活かして、現在はダクトやウォッシャータンク、薬剤タンク等のブロー成形金型の設計から製作についても、様々なお客様よりご相談をいただいております。

特殊ブロー金型 設計・製作.comのサービス

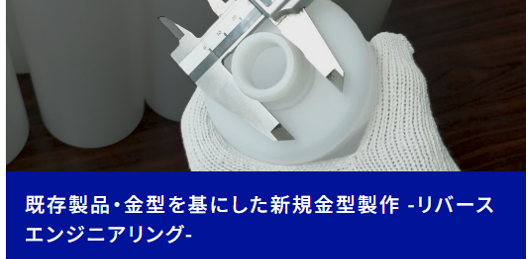

当社は以下のサービスを行っております。

当社の設備

当社の代表的な設備をご紹介いたします。

ブロー成形の基礎ハンドブックを無料プレゼント中!

ブロー成形の基礎が分かるハンドブックを無料プレゼントしております。ご興味ある方は是非ご覧ください!

ブロー成形でお困りの際はお気軽にご相談ください!

ブロー成形のことでお困りの際は、特殊ブロー金型 設計・製造.comにお気軽にご相談ください!