技術コラム

2024/04/11

ブロー成形

ブロー成形の不良の種類一覧をご紹介!

ブロー成形は射出成形同様に、成形を行う中で様々な成形不良が発生します。今回は、そのようなブロー成形における成形不良について、幅広くご紹介いたします!

ブロー成形における成形不良が及ぼす影響

ブロー成形とは、プラスチックやガラスなどの素材を使って、中空の形状を持つ製品を作る方法です。ブロー成形では、まず素材を加熱して柔らかくし、その後金型の中に配置します。次に、素材の内部に空気を吹き込んで、金型の形状に合わせて膨らませます。この膨らませることにより、中空の部分が作られます。ブロー成形の基礎については、下記記事を参照ください。

そんなブロー成形ですが、成形時には射出成形同様に、成形不良が発生する可能性があります。

成形不良が発生した場合は、製品の外観や機能に悪影響を及ぼす可能性があります。

例えば、偏肉や薄肉などの不良が発生すると製品の肉厚が一様でなくなり、強度や耐久性に問題を引き起こす可能性があります。また、ピンチオフの駄肉や窪み(ヒケ)、さらにはパンクが生じると、製品の機能や寸法精度に影響を及ぼし、最終的な製品品質に影響を及ぼす可能性があります。

※各種不良についてはこの後詳しく説明いたします。

このように、ブロー成形における成形不良は様々な問題を引き起こします。

ブロー成形の不良の種類一覧

ブロー成形の不良の種類一覧を表にまとめました。まずはこちらをご覧ください。

| ブロー成形の成形不良 | 概要 |

| ①偏肉 | 製品の特定部分の肉厚が不均一(厚薄)になること |

| ②薄肉 | パリソンを膨らます際に、製品の特定部分の肉厚が薄くなり、強度や耐久性に影響がでること |

| ③ピンチオフ(喰い切り)の駄肉 | 樹脂の折れ込みによって盛り上がり、製品内部のPL部分に肉だまり(膨らみ)が発生すること |

| ④ピンチオフの窪み(ヒケ) | PLに沿った線上の窪みのこと |

| ⑤パンク | 成形中に製品の特定部分が破れること |

次に、各種不良の詳細をご説明いたします。

成形不良①:偏肉

製品の特定部分の肉厚が不均一(厚薄)となることです。製品デザイン、金型設計、成形条件が不適切な場合に発生します。

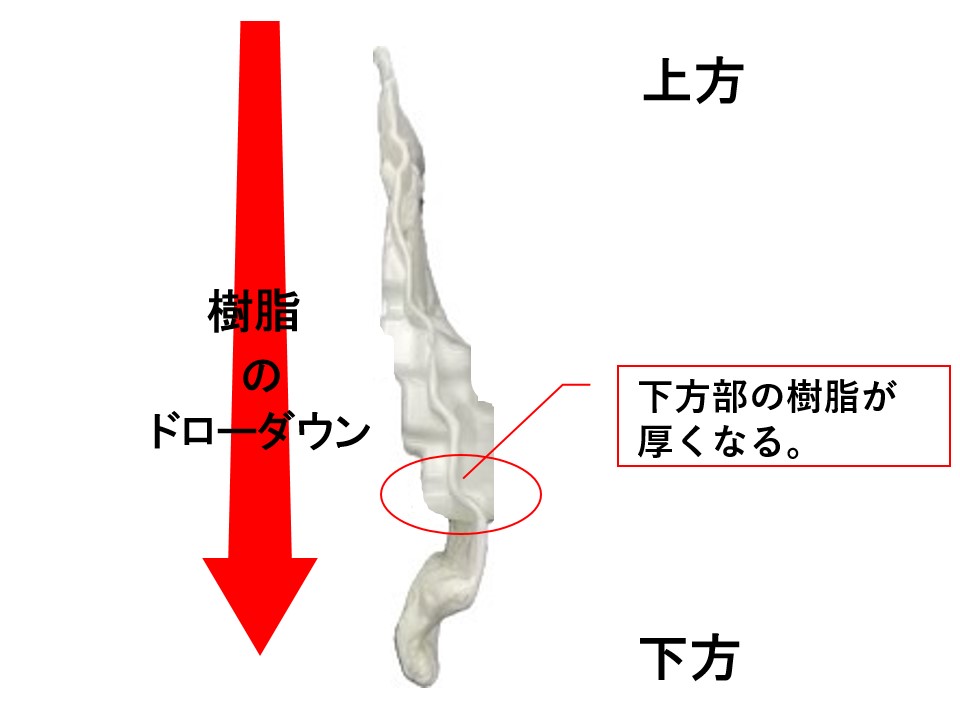

ダイレクトブロー成形は、溶融樹脂(パリソン)が自重で重力方向に垂れ下がる”ドローダウン”により上方と下方で偏肉(下方が厚い)が生じます。

成形不良②:薄肉

パリソンを膨らます際に、製品の特定部分の肉厚が薄くなり、強度や耐久性に影響がでる不良のことです。

口径よりも底の深いグラスコップをイメージしてください。そのグラスの中で飲み口側から風船を膨らますと、狭い口元から密着して徐々に深さ方向へ密着しながら伸びて膨らんでいきます。

これを金型に置き換えて、飲み口が金型のPLとして(分割した金型の接合面)、風船をパリソンとします。徐々に密着しながらパリソンは冷めて固くなり樹脂の伸延性は低くなり、最終的に底部分に到達した樹脂の肉厚はPL側より薄くなります。

成形不良③:ピンチオフ(喰い切り)の駄肉

ブロー成形は、金型の製品デザインを2面に分割させたPL同士を重ね合わせて成形します。(分割の境界線)

このPL部分にパリソンを挟んだ場合、樹脂の折れ込みによって盛り上がり、製品内部のPL部分に肉だまり(膨らみ)が発生することがあります。

例えば、PLで2分割されたφ100の開口部を成形します。後にφ99.9のパイプを差し込みます。しかし、開口部の内径に発生した肉だまりが邪魔をして差し込めない不良が起こりえます。

成形不良④:ピンチオフの窪み(ヒケ)

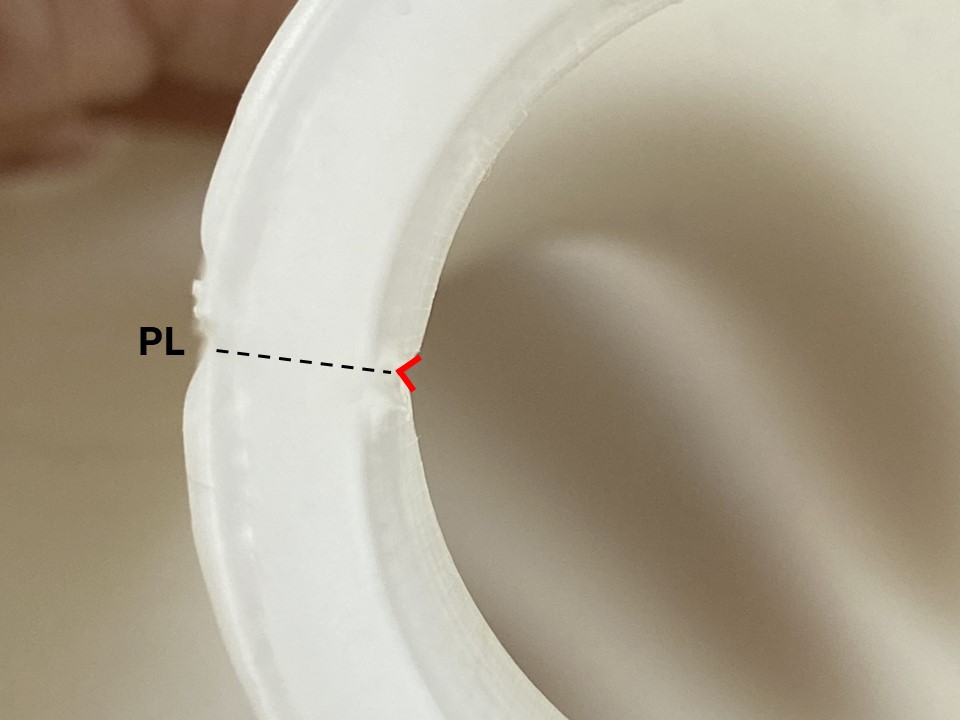

金型が閉じるとき、パイプ状のパリソン(溶融樹脂)がPL面に接触する部分は押し潰されて融合(ウェルド)します。

次に膨らましますが、パリソン内側の押し潰されたPL部分は挟まれて絞られた状態から膨らむので、PLに沿った線上の窪みが残ります。(樹脂のヒケも関係する)製品外観面に影響はありませんが、この製品内部(PL部分)の窪みが製品の脆性に悪影響を与えるかもしれません。

成形不良⑤:パンク

成形中に製品の特定部分が破れることです。吹き込みによる膨張空気圧が高すぎたり、偏肉または薄肉、過剰な冷却、素材の不適合などからパンクが生じます。

また型締めの際に、山形のエッジ形状がパリソンを挟み切ってしまうケースもあります。

以上がブロー成形における成形不良の種類一覧になります。

ブロー成形の不良対策

先ほど解説したブロー成形の不良の種類に合わせて、各不良の対策をご紹介します。

成形不良対策①:偏肉

偏肉の対策としては、成形温度や材料選定などの成形条件を適切に設定することが重要です。適切な成形条件により、溶融樹脂(パリソン)の均一な流れを促し、偏肉の発生を予防します。

また、偏肉を考慮した製品デザインや金型設計によって、均一な肉厚を実現することが重要です。

成形不良対策②:薄肉

薄肉の対策には、成立性と補強を加味した製品デザインや金型設計が必要です。また、成形条件の最適化により、薄肉を防ぐための適切な冷却時間や適正な材料の選定を行うことが重要です。

これにより、製品内部における薄肉の発生を防止します。

成形不良対策③:ピンチオフ(喰い切り)の駄肉

ピンチオフの駄肉の対策として、内径切削の後加工やピンチオフ形状の工夫が考えられます。

製品のはめ合わせが必要な場合には、内径切削の後加工が必要となります。

また、製品のピンチオフ形状の工夫により、後加工の手間を省くことが可能です。

成形不良対策④:ピンチオフの窪み(ヒケ)

ピンチオフの窪み(ヒケ)に対する対策としては、金型設計でピンチオフ形状の工夫を行うことが重要です。

適切な金型設計により、ピンチオフ部分の窪みを解消し、製品内部における窪みが脆性に悪影響を与えることを防ぎます。

成形不良対策⑤:パンク

パンクの対策としては、成形条件の適正化や素材の選定が重要です。適切な吹き込みによる膨張空気圧や型締め時のエッジ刑状による製品の破れを防ぐために、成形条件や金型設計を適切に行うことが必要です。

まとめ

ブロー成形における成形不良は製品品質に深刻な影響を及ぼす可能性があります。偏肉や薄肉、ピンチオフの駄肉や窪み、そしてパンクなどの不良が発生した場合には、適切な不良対策を行うことが重要です。

成形条件の最適化や製品デザイン、金型設計などの改善が製品品質の向上につながります。製品の外観や機能、寸法精度の向上を目指し、不良対策に取り組むことが重要です。

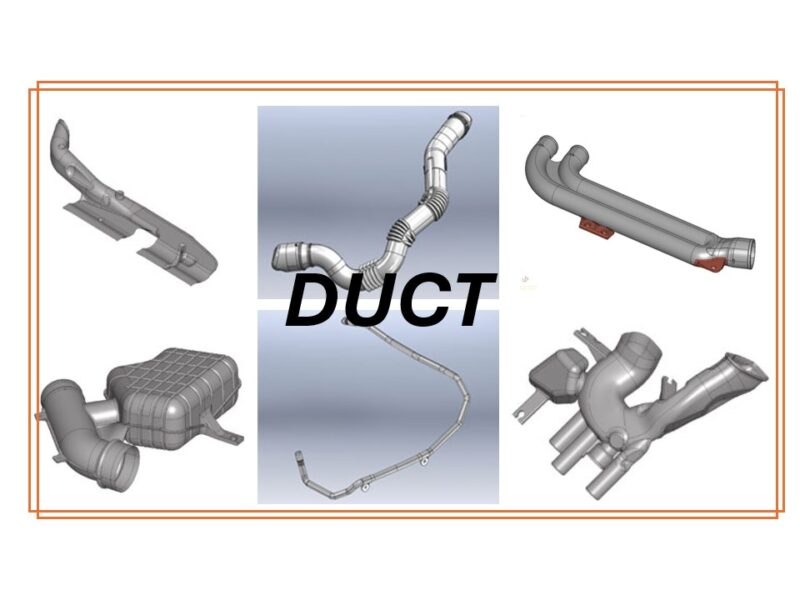

ブロー成形金型のことなら、特殊ブロー金型 設計・製作.comにお任せください!

特殊ブロー金型 設計・製作.comを運営する中越製作所では一般的なブロー成形から3次元ブロー成形の金型の設計・製作に対応しております。

ブロー成形では成形が難しいとされていた形状の手法変換の事例も多くございますので、お気軽にお声がけください。