製品事例

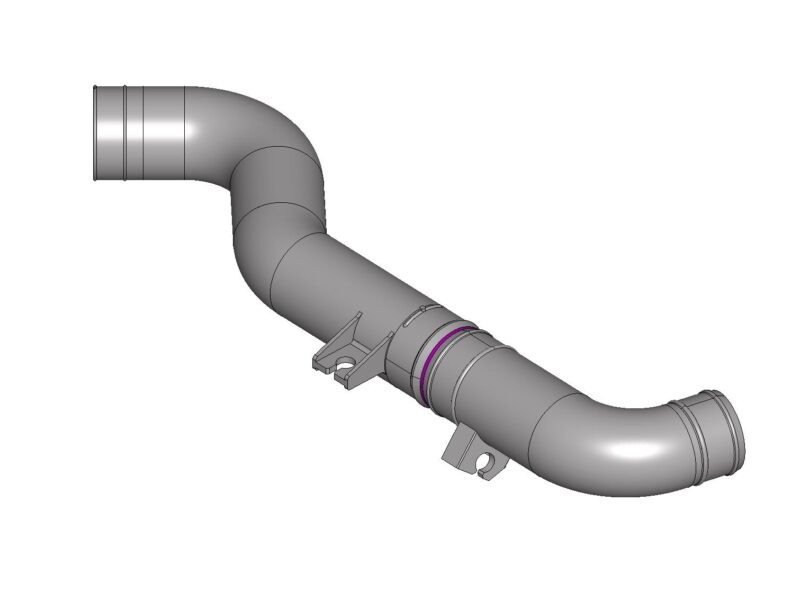

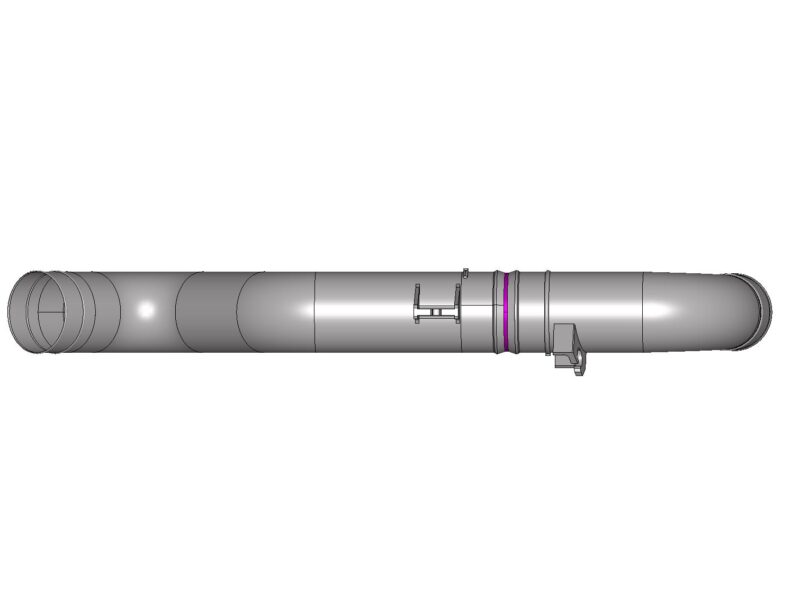

”2種類 セット取り”エアダクト(自動車向け) 金型

| 種類 | ダイレクトブロー成形品 |

| 業界 | 自動車 |

| 製品材質 | PP(ポリプロピレン) |

| 金型材質 | 亜鉛(ZAS) または アルミ |

| 加工方法 | 3軸制御マシニングセンタ等 |

| 製品サイズ | 192*660*90 |

詳細説明

2種類を同時に成形

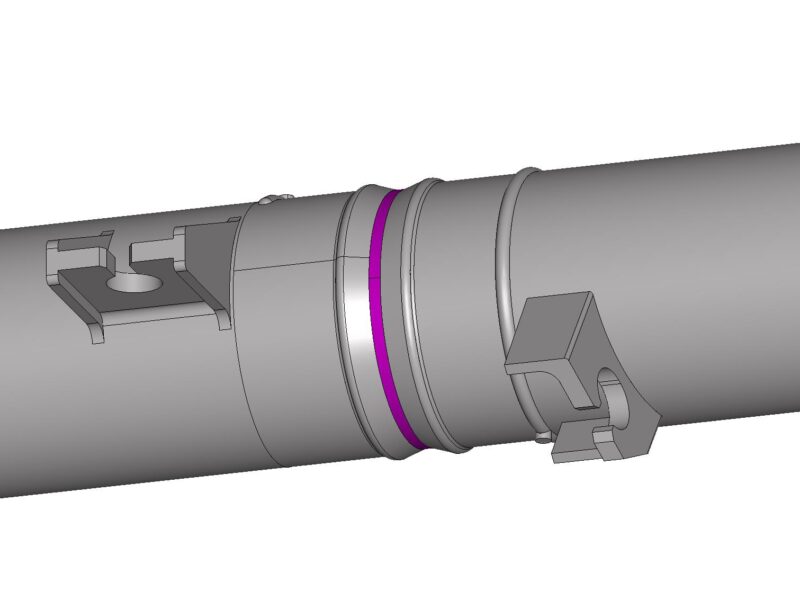

この製品は、3次元ブロー成形で成形されたパイプ状部品です。1回の成形工程で、形状の異なる2つの製品を同時に成形できる「セット取り(共取り)」構造となっており、中央の紫色のライン部分で切断することで、2製品に分割されます。

セット取り金型で生産効率を最大化

金型を工夫して、2製品を一体で成形することにより、1ショットあたりの生産数が倍増し、成形サイクル全体の効率が大幅に向上します。また、金型製作費用も製造時間も1型で済むため、トータルコストの抑制にもつながります。

〔関連記事〕

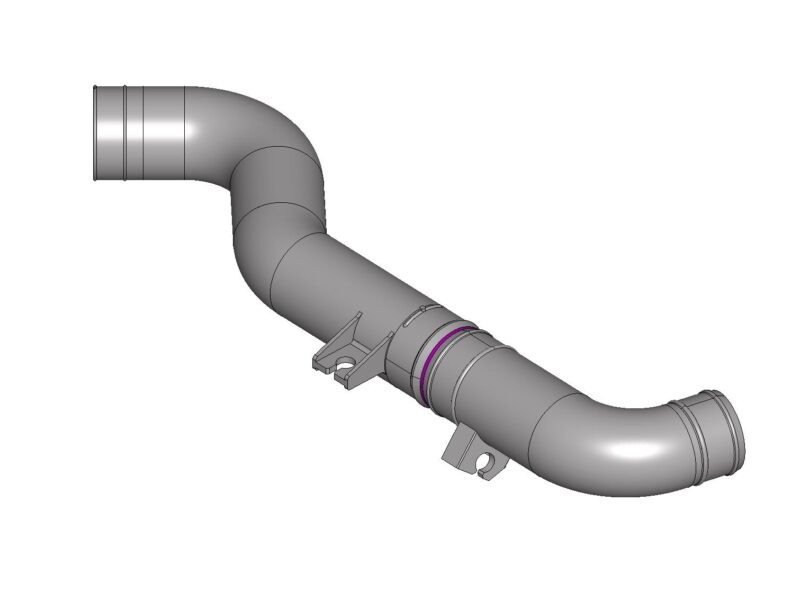

肉厚安定

本製品は3次元ブロー成形を採用しています。

ダイレクトブロー成形は、溶融樹脂(パリソン)が自重で重力方向に垂れ下がる”ドローダウン”により上方と下方で偏肉(下方が厚い)が生じます。 上下方向に製品を分割すると、2つの製品の品質に影響が生じます。

しかし、3次元ブロー成形は、キャビティ形状に沿うように溶融樹脂(パリソン)を3次元方向に寝かすように配置して成形します。これにより曲面形状や分岐構造であっても肉厚が均一に保たれ、切り分けた2つの製品それぞれが安定した品質を維持します。肉厚不均一などの成形不良を抑制、量産における安定供給を実現する技術です。

〔関連記事〕

切断部の設計で品質安定・作業性向上

分割ライン(紫色部分)は、事前に切断しやすいよう設計されており、成形後の加工も容易。分離面の肉厚も均一に保たれているため、成形品質のバラツキが少なく、後工程でのトラブルも抑制されます。

〔関連記事〕