技術提案事例

金型の反り(隙間の発生)

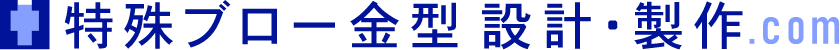

Before

ダイレクトブロー成形金型の修繕依頼がありました。

古い金型で、製品に伴い型長1.5Mある長い金型です。

長期の成形により、金型長手方向の両端で溶融樹脂(パリソン)を挟み続けることで、金型に反りが生じていきました。

修繕前の金型を閉じた状態では、両端のPL(パーティングライン)に約0.5mm以上の隙間がありました。

お客様からは、製品の要求仕様の範囲で反りを無くしてほしいとのご要望でした。

また、金型の反りが大きく発生した理由のひとつは、この古い金型は鋳型で作られており、製品形状とは関係ない裏側を空洞にして、そこに冷却水を溜めて流動させるタンク形状なので、金型全体の肉厚が少なく剛性が低いことも原因です。

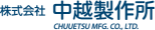

After

金型の変形具合が小さいため、要求仕様の範囲で金型のPL(金型の分割面)をすべて、フライス加工で水平に削ります。

次に、成形機への取り付け面を、削ったPL面と平行にする面削加工を施します。

そうすることで、反りはなくなり型締めの際の金型分割面の隙間は無くなります。

この事から、金型に反りが発生しても、既存の金型をそのままに修繕できる可能性があり、お客様のコストを抑えます。

また、製品の要求仕様にもよりますが、若干のねじれがある金型の場合も同様の方法を検討できます。

サービス>ブロー金型の修理・メンテナンス