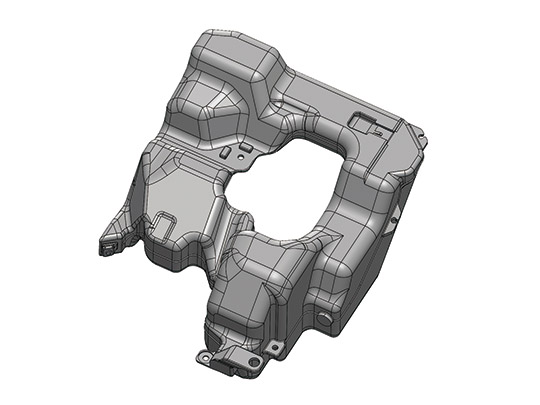

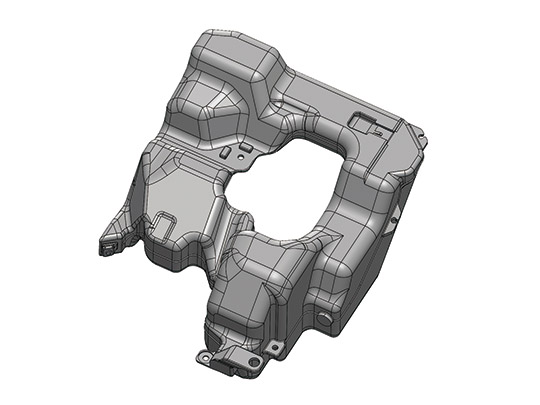

製品事例

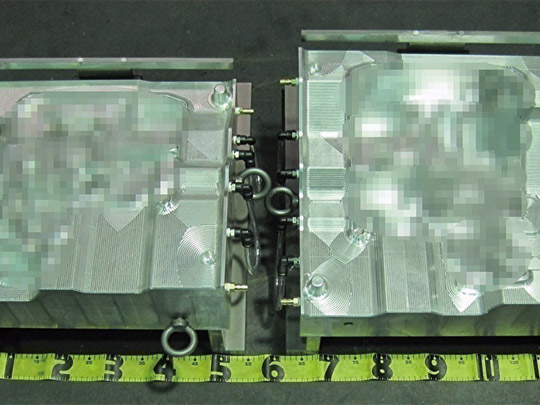

トラック向け 中空ウォッシャータンク 用金型

| 種類 | ダイレクトブロー成形品 |

| 業界 | 自動車 |

| 製品材質 | PP |

| 金型材質 | アルミ |

| 加工方法 | 5軸制御マシニングセンタ等 |

| 製品サイズ | 387*310*191 |

詳細説明

タンク部とブラケット部でパーティング(分割面)の高低差の大きな製品です。

中央のバリ部分を型に接しさせる量によって、冷却が左右され、よじれにも影響します。

ブロー金型では限界がありますが、なるべく形を変えずにコーナーRを大きくするなど、お客様と相談して成形可能な形状にしていく事で成立する製品に持っていきます。